Die Ankündigung, im Brandenburgischen Grünheide die Gigafabrik von Tesla zu bauen, erfolgte durch Elon Musk am 12.11.2019 bei der Verleihung des Goldenen Lenkrades. Fortan war das Thema Gigafactory ganz oben auf der Agenda. Baustart war Anfang 2020 und die ersten Elektroautos verließen wurde am 20.03.2022 das Werk in Grünheide. “Teslageschwindigkeit“ – Eine Erfolgsgeschichte für Tesla und die gesamte Region. Ministerpräsident Dietmar Woidke im W+M-Interview: „Tesla ist die wichtigste Investition in Brandenburg seit Jahrzehnten und die größte private Investition in Deutschland der letzten Jahre. Infolge dieser Ansiedlung bekommen wir nun eine Vielzahl von Investitionsanfragen. Für uns gibt eine Zeit vor Tesla und eine Zeit mit Tesla.“

Bei unserem Besuch im April 2023 waren dort 10.000 Menschen beschäftigt und das Ziel, 5.000 Fahrzeuge pro Woche zu fertigen, war erreicht.

W+M hat Werk besichtigen können und lädt Sie ein, mit uns auf Tesla-Tour zu gehen.

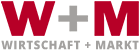

Die Gießerei

Hier werden die zwei weltweit größten Karosserieteile in einem Druckgussverfahren (vorderer und hinterer Unterboden) hergestellt.

Diese Produktionsmethode ermöglicht eine nie dagewesene Reduktion der Bauteilkomplexität und Fahrzeugstabilität. Aluminiumrohlinge (Barren) werden bei 700 Grad eingeschmolzen und in die weltweit größte Druckgussmaschine eingespritzt. Mit über 6.000 Tonnen Druck wird die flüssige Aluminiummasse dann in Formen gepresst, in kürzester Zeit abgekühlt und entnommen.

Das Presswerk

In 4-5 Schritten werden hier alle Außenteile des Fahrzeugs gefertigt.

Zu den Teilen gehören die Haube, Türen, Heckklappe, Kotflügel und Seitenwand – insgesamt 17 Teile: Die Presseinsätze formen mit bis zu 2.500 Tonnen Druck knapp alle vier Sekunden 1-2 Teile aus angelieferten Aluminium- und Stahlplatten. Die Presseinsätze können schnell und effizient ausgetauscht werden, um verschiedene Teile zu produzieren.

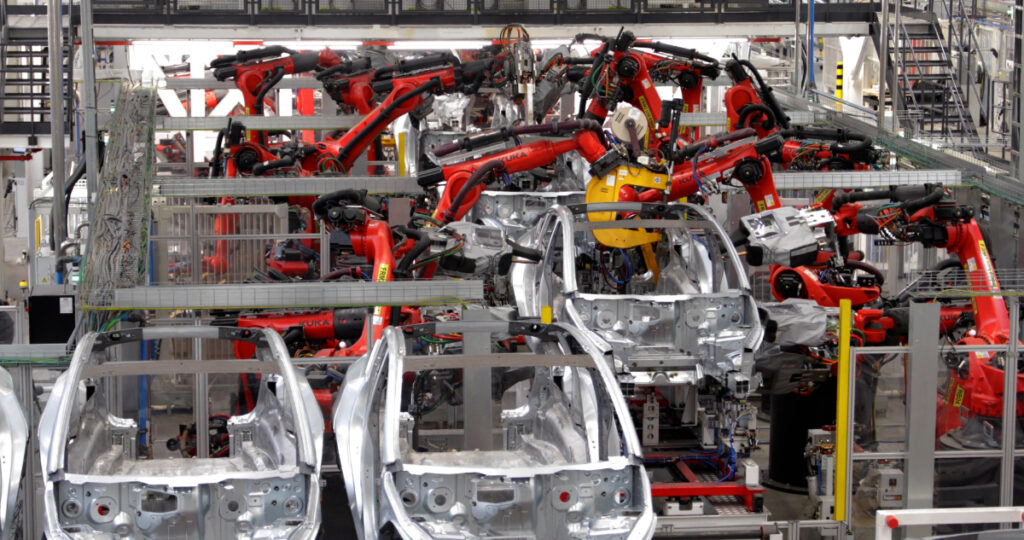

Der Karosseriebau

Im Karosseriebau beginnt der Herstellungsprozess des Model Y

Hier werden die in der Gießerei produzierten Teile (Unterboden hinten), die Außenteile aus dem Presswerk sowie weitere Karosserieteile zusammengefügt.

Pro Auto werden von über 500 Robotern 2.000 Schweißpunkte appliziert – pro Schicht arbeiten hier ca. 300 Mitarbeiter. Die Fertigstellung einer Karosserie erfolgt alle 45 Sekunden. Letztlich werden weniger 10 Stunden vom Eingang Karosseriebau bis zur Fertigstellung im Lichttunnel benötigt.

Der Karosseriebau ist deutlich kleiner als dies bei der traditionellen Bauweise üblich ist. Aufgrund der Verwendung der riesigen Gussteile entfallen mehrere dutzend Bauteile und die damit verbundenen Fertigungsschritte.

Hier befinden sich außerdem die beiden größten Roboter der gesamten Gigafactory: King Kong und Godzilla – sie heben jede Karosse auf das jeweils nächste Förderband.

Fahrzeugmontage (General Assembly)

Von der lackierten Karosse zum fertigen Fahrzeug

Hier werden alle Komponenten wie das Batteriepaket, die Sitze, die Antriebseinheit, die Räder, Stoßfänger, Achsen, Türen, Heckklappen und der komplette Innenraum in optimal abgestimmter Reihenfolge montiert. Die Fahrzeugmontage ist der flächenmäßig größte Shop der Gigafactory, in der das hohe Maß an vertikaler Integration sichtbar wird. Bei Tesla herrscht die Philosophie vor, Teile lieber selbst zu produzieren und herzustellen als sie von Zulieferern zu beziehen. So fertigen wir beispielsweise die Sitze eigenständig, produzieren Plastikteile selbst oder montieren Stoßfänger.

Rund 1.000 Mitarbeiter arbeiten hier in sieben Hauptlinien sowie diversen Untergruppen-Linien.

Hier findet auch einer der wichtigsten Schritte des Fahrzeugbaus statt: die Hochzeit.

Dabei wird die Karosserie mit dem Antriebsstrang verbunden (Batterie, Vorder- und Hinterachse inkl. der Antriebsmotoren). Nachdem Räder, Sitze, Türen und Scheiben verbaut wurden, läuft das Fahrzeug am Ende durch den Lichttunnel und steht zum Abtransport bereit.